广州有道培训_壳体CAE优化分析

应用Moldflow软件对壳体制品注射成型工艺参数进行了优化分析,模拟出制品成型过程中的较佳注塑压力、锁模力、模具温度、熔体温度、注射时间、保压压力和保压时间、冷却时间。采用该成型工艺参数结合合理的注塑模具能注塑出较佳的塑料制品。为成型过程的顺利进行提供指导依据,模拟结果具有一定的理论意义及实际指导价值。

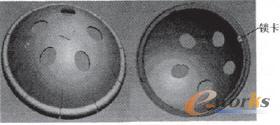

生产优质注塑制品涉及的因素很多。要满足制品的使用性能要求,首先应在经济合理和技术可行的原则下,选择较合适的原材料、生产方式、生产设备及模具结构。这些条件确定后,工艺条件的选择和控制就是主要考虑的因素。笔者针对天线底座制品的使用要求,对制品成型后的翘曲进行了模拟分析。制品外形如图1所示,要求表面光洁,突出的锁卡(见图1)有装配要求。该部位如果成型收缩过大,导致精度不符合要求,制品装配时就不能被卡紧,影响使用效果。该制品要求为4级精度,其较大公差为0.45mm。因此,装配部位要求较小的翘曲变形,以符合使用要求。

笔者在合理选用原材料、注塑机类型及模具结构的基础上,通过运用Moldflow软件优化注射成型工艺参数,以增加制品的锁卡部位符合精度要求,成型的制品表面光洁及质量符合使用要求。优化出的工艺参数对于生产中工艺参数的设置具有重要的指导意义。

图1天线底座制品不意图

1建模

制品采用Pro/E软件建立三维模型导入Moldflow中,对该模型进行网格划分及修改,确保后续分析的正确性,本网格状态符合合理的网格划分要求。

2模具的浇注系统及冷却系统

利用Moldflow软件对成型模具的浇注系统和冷却系统进行模拟分析,优化出较佳的浇注系统类型、尺寸大小及冷却系统排布方式,优化后的浇注系统及冷却系统如图2所示。浇注系统采用从顶杆进料的潜伏式浇口,一模两腔,由于是对称结构,图2只示出一半结构。冷却系统为型芯和型腔同时进行冷却的方式。

图2浇注系统及冷却系统设置不惹图

3 成型工艺参数的优化

制品的设计、模具结构设计及成型工艺参数的设置是否合理直接影响成型制品的质量。对于该制品,壁厚要设计均匀,使壁厚在塑料成型的正常范围内,符合设计要求;对于模具而言,通过模拟分析,设定了较佳浇注系统的类型及位置,建立了合理的冷却系统。因此影响制品质量的主要因素是成型工艺参数的设置。

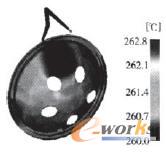

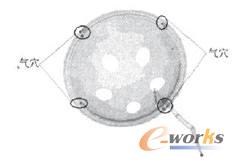

质量较好的塑料制品应该是表面无明显熔接痕、无气泡、无翘曲,关键尺寸符合要求。在该制品的填充分析中,熔接痕的位置及大小如图3中的黑线所示。由图3可见,熔接痕不在制品的受力部位且熔体在充填过程中温度下降较少(温度下降示意图如图4所示),约2.8℃,远远高于原材料的熔融温度。这表明在制品表面不会产生明显的熔接痕,且熔接痕的强度较高。图5中以椭圆形标注的位置为气穴产生的位置。通过对填充过程中气穴的模拟分析可以看出,气穴多出现在模具的分型面附近,可以很容易通过模具间隙排出,不会在制品内部形成气泡。由此可见,合理控制制品的翘曲变形是得到合格制品的前提。成型工艺参数的设置对制品的翘曲变形有重要影响。因此,在分析翘曲变形的基础上,优化出合理的成型工艺参数可制得符合精度要求的塑料制品。

图3熔接痕模拟图

图4熔体流动前沿温度模拟图

图5 气穴模拟图

3.1翘曲模拟分析

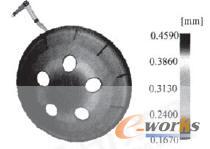

在增加完全充满型腔的情况下,翘曲分析设置的工艺参数为:熔体温度235℃,模温60℃。得出的翘曲模拟结果如图6所示。由图6可知,综合因素影响下的制品总翘曲变形量为0. 459 0 mm,不能满足尺寸精度公差0. 45 mm的要求。图7、图8分别为由冷却、收缩造成的翘曲变形模拟图。

从图7可以看到,冷却因素影响下的变形量为##,这表明冷却因素不是引起变形的主要原因;从图8可以看到,收缩因素影响下的制品变形量为0. 4590 mm,这表明制品的翘曲变形基本上都是由于收缩引起的。而分子定向因素引起的制品变形量为0(未示出),对制品的总体形变不产生影响。因此主要从减小制品的成型收缩率来降低翘曲变形,增加制品的尺寸精度,将翘曲变形控制在允许的范围内。

图6总翘曲变形模拟图

图7冷却引起的翘曲变形

图8收缩引起的翘曲变形

3. 2工艺参数优化

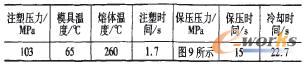

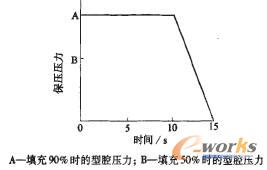

制品的翘曲主要由于冷却后的收缩引起的,注射成型过程中增大保压压力和延长保压时间可以明显减少收缩。因此需要修改工艺参数以增加得到符合精度要求的制品。笔者主要通过修改保压压力来减少收缩量,获得合格的制品,由此得出较佳成型工艺参数。表1列出设置的工艺参数。其中保压压力的设置如图9所示。采用保压压力与螺杆VlP转换点的填充压力相关联的曲线控制方法,当填充量达到充满型腔的**时,剩余的熔料在保压压力(其值大小为填充**时的型腔压力)作用下充人型腔,以与填充**时的型腔压力相等的保压压力保压10s,然后在5s,内降低保压压力至零。

表1 注射成型工艺参数一览表

图9保压压力一时间曲线

图10优化注塑工艺参数下制品总体翘曲结果

图10为选用表l所列工艺参数进行注射成型得出的翘曲模拟结果。由图10可知,制品的较大翘曲量为0.4342 mm,小于制品允许的较大尺寸公差0.45mm,能够满足尺寸精度要求,该工艺参数的设置符合要求。

4结论

(1)通过翘曲分析,得出影响制品翘曲的主要因素为收缩,改变保压条件解决了该翘曲问题,得出了较佳工艺参数值,为注射成型工艺参数的选用提供了可靠的理论依据。

(2)采用优化出的边缘浇注系统和冷却系统,选用优化的成型工艺参数,可以得出符合尺寸精度要求的制品。

(3)使用Moldtlow通过对翘血的模拟分析,有助于工艺人员从本质上找出缺陷产生的原因,并提出消除制品缺陷的对策与方法。

更多培训课程,学习资讯,课程优惠等学校信息,请进入 广州有道计算机科技有限公司 网站详细了解,免费咨询电话:400-998-6158