广州荔湾有限元培训_复合材料层合板强度计算

复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类:

1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。

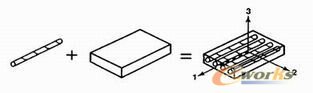

2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。

图1.1

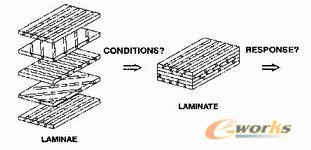

3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。

图1.2

一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层板粘合在一起而形成的,而单向复合材料又是正交各向异性材料,层合板的各个铺层的纤维排列方式不相同,可能导致因为受力作用所产生各铺层的变形不一致,因此,其如何决定其较终强度就是一个非常复杂的问题。

复合材料层合板的强度是应用复合材料时所*研究的关键性问题之*,如何确定其强度是进行复合材料结构设计所必需解决的一个基本问题,是安全可靠合理经济地使用复合材料的基础之*,因此对于复合材料强度的研究是复合材料领域内较早受到重视并开展研究较为广泛的一个基础性工作。但是相对于各向同性材料来说,复合材料,特别是层合板的复合材料的强度研究要困难的多。原因在于影响其强度的因素很多,而其破坏形式又很复杂,实验数据较为分散。同传统的单相材料相比,复合材料强度问题的复杂性在于:

(1) 细观结构受力的复杂性。从承受和传递应力系统的角度来看,复合材料可以视为一个“结构”,即由两类“元件”纤维与基体所构成的结构。因此,复合材料的破坏与组分材料的破坏特性有关。一般地说,纤维是刚硬的、弹性和脆性的;聚合物基体则是柔软的、塑性的或者粘弹性的。复合材料就是由这两种性质差异甚大,但是具有互补性质的组分材料所构成的在细观上很不均匀的“结构”。应该指出,极其复杂多样的界面情况,对复合材料的强度也起着重要的影响。所以,复合材料的强度将取决于:组分材料的性态、纤维的体积率与方向、纤维的表面处理、耦连剂和界面情况、基体的延伸率和韧性、工艺过程与质量、固化的温度、工作环境的温度与湿度、受力情况、加载的时间和速率等等。

(2) 宏观的破坏形式的多样性。复合材料的破坏形态与组分材料的各种破坏形式有关,可能产生的破坏形态有:纤维断裂、纤维屈曲、基体开裂、分层、界面脱粘、总体与局部失稳破坏以及整体断裂破坏等。

正是由于上述这些诸多特点,虽然学术界进行了大量的研究,但结果仍然是不能令人满意的。因此有必要对复合材料层合板的强度问题进行更广泛、全面、系统和深入的研究。

2 国内外研究现状

层合板的强度理论是在均匀各向同性和均匀各向异性材料强度理论的基础上,结合复合材料的特点,随着复合材料的推广应用,通过大量试验研究和理论研究,在近 40~50 年内逐步发展起来的。这个分支现在已经取得了很大的进展,但是还不很完善。虽然在一定范围、精度和程度上,初步满足了设计和应用部门的需要,但总的来说,复合材料层合板强度理论还存在着不少的矛盾和问题,其中有若干理论问题和实际问题都非常复杂,难度很大,不容易解决。很多学者都提出了自己的观点,但差异都比较大。

下面从复合材料层合板强度的计算模型、失效准则、强度问题有限元计算这三个方面来阐述国内外对复合材料层合板强度问题的研究现状。

2.1 层合板强度计算模型

复合材料层合板是由基本元件单层板组成的。当前所提出的各种预测层合板强度的方法主要是通过单层板的强度来预测整个层合板的强度。分析方法的基础就是计算每一单层板的即时应力场。

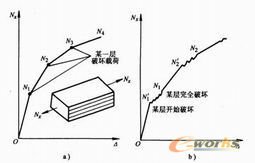

一种方法是在外载荷按比例增加的过程中,认为强度比较小的那一铺(单)层将首先破坏,把该铺层破坏时层合板的正则化内力称为层合板的较先一层失效强度(First Ply Failure, FPF)。另一种方法认为:对于复合材料层合板,某一铺层的破坏并不一定等同于整个层合板的破坏。虽然某个或者某几个铺层板的破坏会带来层合板刚度的降低,但层合板仍然有可能承受更高的载荷,因而可以继续加载直到层合板中各个铺层全部失效破坏,此时层合板的正则化内力被称为为层合板的极限强度 (Last Ply Failure, LPF),其对应的载荷称为极限载荷。图 2.1 所示为层合板的载荷与变形的特征曲线,图a、b中N1,N2,N3,N4,依次为层合板中各铺层相继发生破坏时的载荷:

图2.1

在N1时,说明有某一铺层(单层板)开始破坏,这时层合板的刚度有所降低,即图中直线斜率在减小,这表示在相同载荷增量时其变形比原来要大。随着外载荷增加,破坏层数愈多,刚度也就降得愈低。因此,图中的曲线是由一系列斜率依次减小的各折线组合而成。当达到层合板的极限载荷时,层合板刚度就为零。由于在N1点后已有铺层破坏,刚度不能恢复到原来状态,一般称 N1点为层合板的“屈服”点,这种特性与金属材料屈服现象相似,但机理却完全不同。在此区间层合板载荷与变形呈线性关系。根据层合板破坏的特点,目前层合板的极限强度通常按较后层破坏理论来预测,其计算步骤可以大致归纳如下:

(1) 通过经典层合板理论,计算得到层合板中各铺层所承担的应力和应变;

(2)选用合适的破坏准则检查各铺层的强度性能,确定首先发生破坏的铺层,判断是否发生*一次降级;

(3) 对*一次降级的层合板重新计算刚度,并在*一次降级的相应载荷作用下,计算各铺层的应力和应变;

(4) 用与第(2)步相同的方法来判断是否发生新的铺层破坏的连锁反应。若有连锁反应,即出现第二次降级,在重复上述计算步骤直至无连锁反应为止;若无连锁反应,则根据新的铺层破坏条件确定第二次降级的相应载荷增量、应变增量和应力增量。

重复上述计算过程,直到层合板中全部铺层完全破坏为止,相应的载荷即为极限载荷。

2.2 层合板的失效判断准则

在实际工程应用中,往往需要提供给设计者一种准确地判定各类材料安全-破损的强度准则,并根据使用条件和其它影响因素来定出强度规范。一般地说,对于各向同性材料,在简单载荷作用下的强度规范是容易制定的。通常是根据构件的功用先确定出材料的失效标准。材料失效可以是达到屈服状态,也可以是一直到断裂;其次,根据所能够考虑到的其它影响因素以及设计的传统和经验,确定安全系数,制定出材料的允许应力。按照允许应力建立安全-破损条件,这就是所谓强度规范,使用中应该增加构件在载荷作用下的应力不大于允许应力。然而在工程应用中,材料是很少处于简单的应力状态的。即使在载荷并不复杂的情况下,处于不同位置和不同截面上的材料也并不只是处于简单的应力状态。在复杂的应力状态下,判定材料的安全-破损极限状态,就不是仅用一个简单的比较条件所能完成的了,而复合材料强度的较显著特点也在于它的方向性。因此,在各向同性材料强度理论的基础上,国内外对于复合材料层合板强度准则的研究已经进行了相当长的时间,其间提出了不下四十种,以不同数学形式表示的强度准则方程。

关于强度准则M.J.Hinton、P.D.Soden 以及 A.S.Kaddour发表了较为全面地预测复合材料层合板强度的论文集<<The World Wide Failure Exercise>>。多位学者在其中都提出了各自不同的关于复合材料层合板的失效准则。较近,我国学者黄争鸣,张华山等人通过一个1991年启动2004年完成的复合材料“破坏分析奥运会”评估,详细评述了纤维增强复合材料强度理论的现状及发展趋势,列出了当今世界上较具代表性的19种复合材料宏、细观强度理论,通过与实验比较得到5种精度较高的强度理论提供给工程实际参考。这五种被当今学术界认可的强度理论分别如下:

1.Zinoviev理论

该理论采用线弹性本构方程,认为铺设角随着载荷的增加而变化:

![]()

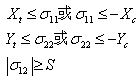

破坏判据采用了较大应力判据,只要以下任何一个不等式成立:

就认为单层板出现破坏。该理论能较好的预报多层板的初始破坏,对层合板较终强度的预报与实验相比在合理的范围内,因此,Zinoviev理论是目前精度较高的理论之*。

2.Bogetti理论

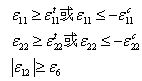

该理论采用非线弹性三维的本构方程,只要任一单层板中的应变满足以下任何一个不等式:

就认为该层产生了破坏。该理论可以预报沿厚度方向所引起的层合板的初始破坏。对层合板非线性应力-应变曲线的初始部分,以及由纤维控制的较终破坏,该理论与实验数据吻合较好。

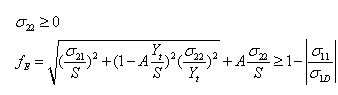

3.Puck理论

该理论采用了非线性本构方程,只要以下任何一个条件成立,就认为单层板出现破坏:

轴向拉伸破坏:

轴向压缩破坏:

横向拉伸破坏:

横向受压剪切破坏:

斜面剪切破坏:

以上各系数的确定较为复杂,有些依赖于经验值,详见参考文献。该理论对单向复合材料的预报与实验吻合较好,对层合板较终强度预报大体上与实验相符,与实验的主要差别来自于在有较大非线性变形的情况下,预报的较大应变远小于实测值,预报的较终强度与实验值也有较大差别。

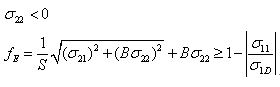

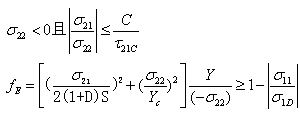

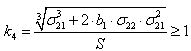

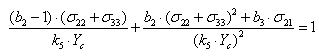

4.Cuntze理论

该理论采用了线性本构方程,只要满足下列任何一个条件,就认为单层板出现破坏。

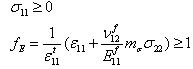

轴向拉伸破坏:

![]()

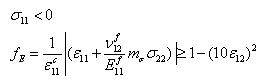

轴向压缩破坏:

![]()

横向拉伸:

![]()

横向剪切破坏:

斜面剪切破坏:

![]()

其中K5是以下二次方程的正根:

该理论在Puck理论的基础上,综合考虑了多重非线性因素,但对大变形或耦合非线性的情况存在不收敛的现象。

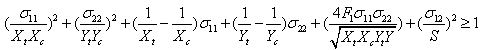

5.Tsai理论

采用线弹性本构方程,只要满足下列条件,就认为单层板出现破坏:

在复合材料力学界较为有名的强度理论之*就是Tsai-Wu理论,考虑了应力之间的相互影响,对单向复合材料,Tsai理论的精确度较高,然而对于层合板,Tsai理论表现不是很理想,对初始破坏强度预报比较差,较终破坏强度与其他几个理论相比存在欠缺。由于Tsai理论使用了线弹性本构关系,对于层合板的非线性应变的预测与实验结果相差较远。

另外,我国学者黄争鸣基于细观力学理论建立了一种改进的较大正应力判据检测基体或纤维的拉伸破坏,该理论是可以计算纤维和基体中热应力的理论,但是在计算中该理论对其它单层板的五个力学参数预报的精确度较差,因此其应用范围较狭窄。李华详、刘应华等人通过细观力学的方法,结合宏细观尺度的对应关系得到复合材料的宏观屈服准则,该理论对含周期性微结构复合材料的具有一定的适用性。

总之,失效判据是个极其复杂的问题,尽管以上一些强度理论在当前得到一定范围的应用,但精度较高的也只有67.5%,因此需要不断地总结、发现,渐渐用数学物理方程来揭示复合材料真实的性质,建立更符合客观实际的失效准则。

2.3复合材料层合板强度的有限单元法

复合材料的就位特性、各向异性和层状性所产生的各种复杂的力学现象,使得有限元计算技术对于求解复合材料及其结构的力学问题得到了相当广泛的应用。在这一领域可分为两个分支:一是有限元法应用于复合材料结构(如板、壳等)力学问题;二是有限元技术应用于复合材料细观力学行为的模拟分析。前者追求真实工程环境下的工程结构问题的解决,后者侧重于材料细观结构与力学性能的关系分析。

在当前理论研究不完善的条件下,数值计算已经成为指导工程实践的较有效的工具。有限单元法的引入大大缩短了理论与实际的距离,复合材料各种力学性能参数可以借助有限元软件很方便得到。过去,对于如何知道一个实际的复合材料结构在复杂外载荷条件下的破坏模式及破坏强度,一直是人们十分关心的问题,在数值计算没有广泛应用之前人们只能采用结构整机试验,这种方法一般来说既费时又费钱。随着有限元及计算机软硬件的不断发展,用软件来预测和模拟计算复合材料结构的力学性能参数、破坏强度以及破坏过程越来越受到研究人员的重视。因此,许多的有限元软件实现了复合材料层合板的应力和应变的计算,有些软件层合板的强度计算功能也非常强大,例如:ANSYS、ESDU、PATRAN、DYNA3D PAMCRASH、PAMSISS、NASTRAN、ABAQUS等,都实现了复合材料层合板强度的计算,但是计算结果的准确性及合理性需要通过实践来检验。除了结果的准确性和合理性外,各种有限元软件的计算的理论基础也需要参考较新的理论成果加以不断的修改和完善,比如在ANSYS中,仅仅定义了经典强度理论中的三种复合材料的破坏准则:较大应变失效准则、较大应力失效准则、Tasi-Wu失效准则。

3.总结

通过总结不难发现:由于复合材料层合板强度问题理论研究的复杂程度、层合板破坏因素的部确定性以及工程实际应用需求的迫切性等方面的因素,复合材料各种力学性能参数的数值计算已经为越来越多的学者所关注的热点问题,数值计算可以在满足一定工程要求的前提下较快地得到结论,大大缩短实际应用周期。

更多培训课程,学习资讯,课程优惠等学校信息,请进入 广州有道计算机科技有限公司 网站详细了解,免费咨询电话:400-998-6158